La Fragilité rées plastiques a toujours été un facteur qui nuit au fonctionnement normal de certaines entreprises. La fragilité des conduites a plus ou moins affecté la part de marché et la réputation des utilisateurs de ces entreprises de conduites en termes d'aspect de la section et d'approbation de l'installation. La fragilité des tuyaux est fondamentalement Elle se reflète pleinement dans les propriétés physiques et mécaniques du produit.

Cet article discute et analyse les raisons de la fragilité des tuyaux en plastique PVC-U à partir de la formule, du processus de mélange, du processus d'extrusion, du moule et d'autres facteurs externes.

Les principales caractéristiques des tuyaux en PVC qui deviennent cassants sont : fissuration et rupture lors du poinçonnage à froid lors du découpage.

De nombreuses raisons expliquent les mauvaises propriétés physiques et mécaniques des produits de tuyauterie, principalement les suivantes :

Formule et processus de mélange déraisonnables

(1) Trop de remplissage. Compte tenu des prix actuellement bas sur le marché et de la hausse des prix des matières premières, les fabricants de tuyaux cherchent avant tout à réduire leurs coûts. Les fabricants de tuyaux réguliers réduisent les coûts sans réduire la qualité en optimisant la combinaison de formules ; certains fabricants ont baissé la qualité de leurs produits tout en réduisant les coûts. En raison de la composition de la formule, le moyen le plus direct et le plus efficace consiste à ajouter des charges. La charge couramment utilisée dans les tuyaux en plastique PVC-U est le carbonate de calcium.

Dans les systèmes de formulation précédents, la plupart d'entre eux étaient remplis de calcium lourd, dont le but était d'augmenter la rigidité et de réduire les coûts. Cependant, en raison de sa forme de particule irrégulière et de sa taille de particule relativement grossière, le calcium lourd a une mauvaise compatibilité avec le corps en résine de PVC, de sorte que son addition est très élevée. Faible, et lorsque le nombre de copies augmente, la couleur et l'apparence du tuyau seront affectées.

Maintenant, avec le développement de la technologie, la plupart de l'utilisation de carbonate de calcium activé léger ultra-fin, ou même de carbonate de calcium à l'échelle nanométrique, qui joue non seulement le rôle d'augmenter la rigidité et le remplissage, mais a également le rôle de modification , mais sa quantité de remplissage n'est pas infinie, sa proportion doit être contrôlée. Aujourd'hui, certains fabricants ajoutent du carbonate de calcium à 20-50 parties en masse afin de réduire les coûts, ce qui réduit considérablement les propriétés physiques et mécaniques du profilé et rend le tube cassant.

(2) Type et quantité de modificateur d'impact ajouté. Le modificateur d'impact est un polymère de haut poids moléculaire qui peut augmenter l'énergie totale de rupture du PVC sous contrainte.

À l'heure actuelle, les principales variétés de modificateurs d'impact pour le PVC rigide sont le CPE, l'ACR, le MBS, l'ABS, l'EVA, etc. La structure moléculaire des modificateurs CPE, EVA, ACR ne contient pas de doubles liaisons et présente une bonne résistance aux intempéries et convient. En tant que matériaux de construction extérieurs, ils sont mélangés avec du PVC pour améliorer efficacement la résistance aux chocs, la capacité de traitement et la résistance aux intempéries du PVC rigide.

Dans le système de mélange PVC/CPE, sa résistance aux chocs augmente avec l'augmentation de la quantité de CPE, montrant une courbe en forme de S. Lorsque la quantité ajoutée est inférieure à 8 parties en masse, la résistance aux chocs du système augmente très peu ; lorsque la quantité ajoutée est de 8 à 15 parties en masse, le taux d'augmentation est le plus élevé ; après cela, le taux d'augmentation a tendance à être stable.

Lorsque la quantité de CPE est inférieure à 8 parties en masse, cela ne suffit pas pour former une structure en réseau ; lorsque la quantité de CPE est de 8 à 15 parties en masse, elle est dispersée de manière continue et uniforme dans le système de mélange pour former une structure de réseau à phases séparées qui rend le mélange. La résistance aux chocs du système augmente le plus ; lorsque la quantité de CPE dépasse 15 parties en masse, une dispersion continue et uniforme ne peut pas être formée, mais une partie du CPE forme un gel, de sorte qu'il n'y aura pas de particules de CPE appropriées pour la dispersion à l'interface à deux phases Pour absorber l'énergie d'impact , de sorte que la croissance de la résistance aux chocs a tendance à être lente.

Dans le système de mélange PVC/ACR, l'ACR peut améliorer considérablement la résistance aux chocs du système de mélange. Dans le même temps, les particules « core-shell » peuvent être uniformément dispersées dans la matrice PVC. Le PVC est la phase continue et l'ACR est la phase dispersée. Dispersé dans la phase continue du PVC, il interagit avec le PVC et agit comme auxiliaire de fabrication pour favoriser la plastification et la plastification du PVC. Gélification, temps de plastification court et bonnes performances de traitement. La température de formage et le temps de plastification ont peu d'effet sur la résistance aux chocs avec entaille, et la diminution du module d'élasticité en flexion est également faible.

La posologie générale est de 5 à 7 parties en masse. Les produits en PVC dur modifiés par ACR ont une excellente résistance aux chocs à température ambiante ou à basse température. Cependant, il est prouvé par des expériences que la résistance aux chocs de l'ACR est d'environ 30% supérieure à celle du CPE. Par conséquent, le système de mélange PVC/ACR doit être utilisé autant que possible dans la formulation, et lorsqu'il est modifié avec du CPE et que la quantité est inférieure à 8 parties en masse, le tuyau devient souvent cassant.

(3) Trop ou trop peu de stabilisant. Le rôle du stabilisant est d'inhiber la dégradation, ou de réagir avec le chlorure d'hydrogène libéré, et d'empêcher la décoloration pendant le traitement du chlorure de polyvinyle.

La quantité de stabilisant varie selon le type, mais en général, trop de dosage va retarder le temps de plastification du matériau, de sorte que le matériau n'est pas plastifié lorsqu'il est exporté vers le moule, et les molécules du système de formule ne sont pas complètement fusionné. Rend sa structure intermoléculaire faible.

Lorsque le dosage est trop faible, cela entraînera une dégradation ou une décomposition du poids moléculaire relativement faible dans le système de formule (on peut également dire qu'il est sur-plastifié), ce qui endommagera la stabilité de la structure intermoléculaire de chaque composant. Par conséquent, la quantité de stabilisateur affectera également la résistance aux chocs du tuyau. Trop ou trop peu entraînera une diminution de la résistance du tuyau et rendra le tuyau cassant.

(4) Quantité excessive de lubrifiant externe. Le lubrifiant externe a une faible compatibilité avec la résine, ce qui peut favoriser le glissement entre les particules de résine, réduisant ainsi la chaleur de frottement et retardant le processus de fusion. Cet effet du lubrifiant se situe au début du processus de traitement (c'est-à-dire l'effet de chauffage externe et la chaleur de friction générée en interne) avant que la résine ne soit complètement fondue et que la résine en fusion ne perde ses caractéristiques d'identification) est le plus important.

Les lubrifiants externes sont divisés en pré-lubrification et post-lubrification . Les matériaux avec une lubrification excessive présentent une mauvaise apparence dans diverses conditions. Si la quantité de lubrifiant est incorrecte, cela peut provoquer des marques d'écoulement, un faible débit, une turbidité, un impact médiocre et une surface rugueuse. , Adhérence, mauvaise plastification, etc. Surtout lorsque le la quantité est trop grande, cela entraînera une mauvaise compacité et une mauvaise plastification du profil, entraînant une mauvaise performance d'impact et la fragilité du tuyau .

(5) La séquence d'alimentation du mélange à chaud, le réglage de la température et le temps de durcissement ont également des facteurs décisifs sur les performances du profil. Il existe de nombreux composants dans la formule du PVC-U. L'ordre d'addition choisi doit être favorable à l'effet de chaque additif et augmenter la vitesse de dispersion, tout en évitant son effet synergique indésirable. L'ordre d'ajout des additifs devrait permettre d'augmenter l'auxiliaire effet. Les effets complémentaires des agents l'emportent sur les effets d'élimination mutuelle et d'élimination , de sorte que les additifs qui doivent être dispersés dans la résine PVC puissent pénétrer entièrement à l'intérieur de la résine PVC.

La séquence d'alimentation d'une formule de système stable typique est la suivante :

a Quand à basse vitesse, ajoutez de la résine PVC dans le pot de mélange chaud ;

b Ajouter le stabilisateur et le savon en fonctionnement à grande vitesse à 60 °C ;

c Ajoutez des lubrifiants internes, des pigments, des modificateurs d'impact et des auxiliaires de traitement à environ 80 °C en fonctionnement à grande vitesse ;

d Ajouter des lubrifiants externes tels que des cires à environ 100°C et à grande vitesse ;

e Ajouter la charge en fonctionnement à grande vitesse à 110 °C ;

f Déchargez les matériaux dans le réservoir de mélange froid pour le refroidissement à basse vitesse de 110°C-120°C ;

g Mélanger à froid jusqu'à ce que la température du matériau descende à environ 40°C, puis décharger. La séquence d'alimentation ci-dessus est plus raisonnable, mais dans la production réelle, elle est également différente selon leur propre équipement et diverses conditions. La plupart des fabricants ajoutent d'autres additifs avec la résine. Il y a aussi du carbonate de calcium activé par la lumière ajouté avec les ingrédients principaux et ainsi de suite.

Cela nécessite que le personnel technique de l'entreprise élabore une technologie de traitement et une séquence d'alimentation appropriées en fonction des caractéristiques de l'entreprise.

Généralement, la température de malaxage à chaud est d'environ 120°C. Lorsque la température est trop basse, les matériaux ne seront pas gélifiés et mélangés uniformément. Au-dessus de cette température, certains matériaux peuvent se décomposer et se volatiliser, et la poudre mélangée sèche jaunira. Le temps de mélange est généralement de 7 à 10 minutes avant que le matériau puisse atteindre le compactage, l'homogénéisation et la gélification partielle. L'enrobé à froid est généralement inférieur à 40°C, et le temps de refroidissement doit être court. Si la température est supérieure à 40°C et que la vitesse de refroidissement est lente, le mélange sec préparé sera moins dense que le mélange conventionnel.

Le temps de maturation des mélanges secs est généralement de 24 heures. Si le matériau est plus long que ce temps, il est facile d'absorber de l'eau ou de s'agglomérer. S'il est inférieur à ce temps, la structure des molécules entre les matériaux n'est pas stable, ce qui entraîne de grandes fluctuations dans la forme et l'épaisseur de paroi du tuyau lors de l'extrusion. . Si les liens ci-dessus ne sont pas renforcés, la qualité des produits de canalisation sera affectée et, dans certains cas, la canalisation sera cassante.

Cet article provient d'Internet, uniquement à des fins d'apprentissage et de communication, sans but commercial.

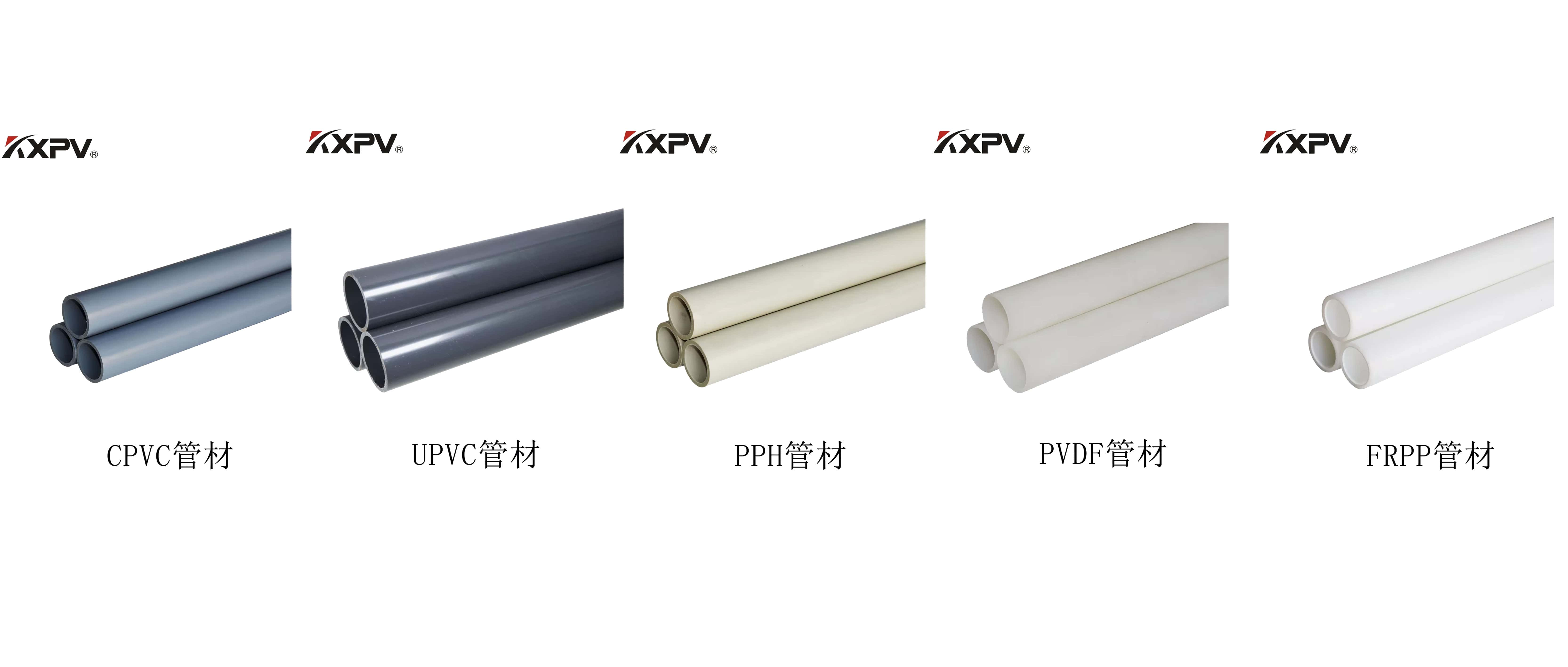

Produits Show