1. Analyse des causes de fissuration des produits moulés par injection

La fissuration, y compris les fissures filamenteuses, les microfissures, le blanchiment, la fissuration et la crise traumatique causée par le collage de la pièce et le collage du patin à la surface de la pièce, est divisée en fissuration de démoulage et fissuration d'application en fonction du temps de fissuration. Les principales raisons sont les suivantes :

1. Aspects de traitement :

(1) Une pression de traitement excessive, une vitesse trop rapide, plus de remplissage, une injection trop longue et un temps de maintien de la pression entraîneront une contrainte interne excessive et des fissures.

(2) Ajustez la vitesse et la pression d'ouverture du moule pour empêcher le démoulage et la fissuration causés par un étirage forcé rapide.

(3) Augmentez correctement la température du moule pour rendre la pièce facile à démouler et abaissez de manière appropriée la température du matériau pour éviter la décomposition.

(4) Prévenir la fissuration due aux marques de soudure et à la dégradation des plastiques, entraînant une résistance mécanique inférieure.

(5) Utilisation appropriée des agents de démoulage et attention à retirer fréquemment les substances telles que les aérosols attachés à la surface du moule.

(6) La contrainte résiduelle de la pièce peut être éliminée par recuit et traitement thermique immédiatement après le formage pour réduire la génération de fissures.

2. Aspect moule :

(1) L'éjection doit être équilibrée, comme le nombre de broches d'éjection, la section transversale doit être suffisante, la pente de démoulage doit être suffisante et la surface de la cavité doit être suffisamment lisse, de manière à éviter la contrainte résiduelle d'éjection. d'être concentré et de se fissurer sous l'effet d'une force externe.

(2) La structure de la pièce ne doit pas être trop mince et la pièce de transition doit utiliser autant que possible la transition d'arc pour éviter la concentration de contraintes causée par les angles vifs et les chanfreins.

(3) Minimiser l'utilisation d'inserts métalliques pour éviter que la contrainte interne n'augmente en raison de la différence de retrait entre l'insert et la pièce.

(4) Des entrées d'air de démoulage appropriées devraient être prévues pour les pièces à fond profond afin d'éviter la formation d'une dépression de vide.

(5) Le rail principal est suffisant pour permettre au matériau de grille d'être démoulé lorsqu'il sera durci ultérieurement, de sorte qu'il est facile à démouler.

(6) La douille de coulée et la buse doivent être empêchées d'être entraînées par le matériau refroidi pour que les pièces adhèrent au moule fixe.

3. Aspect matériel :

(1) La teneur en matériaux recyclés est trop élevée, ce qui rend la résistance des pièces trop faible.

(2) Une humidité excessive provoque une réaction chimique de certains plastiques avec la vapeur d'eau, ce qui réduit leur résistance et provoque une fissuration par éjection.

(3) Le matériau lui-même n'est pas adapté à l'environnement de traitement ou la qualité n'est pas bonne, et il provoquera des fissures s'il est pollué.

4. Côté machine : la capacité de plastification de la machine de moulage par injection doit être appropriée. S'il est trop petit, il deviendra cassant en raison d'une plastification insuffisante. S'il est trop grand, il se dégradera.

2. Analyse des causes des bulles dans les produits moulés par injection

Le gaz dans la bulle (bulle de vide) est très fin et appartient à la bulle de vide. D'une manière générale, si des bulles sont présentes au moment de l'ouverture du moule, il s'agit d'un problème d'interférence de gaz. La formation de bulles de vide est due à une injection de plastique insuffisante ou à une faible pression. Sous l'action du refroidissement rapide du moule, le combustible au coin de la cavité est tiré, entraînant une perte de volume.

Solution:

(1) Augmentez l'énergie d'injection : pression, vitesse, temps et volume de matériau, et augmentez la contre-pression pour que le remplissage soit complet.

(2) Augmenter la température du matériau et s'écouler en douceur. Abaissez la température du matériau pour réduire le retrait et augmentez de manière appropriée la température du moule, en particulier la température locale du moule au niveau de la pièce où la bulle de vide est formée.

(3) Placez la porte dans la partie épaisse de la pièce pour améliorer les conditions d'écoulement de la buse, du canal et de la porte, et réduire la consommation de pression.

(4) Améliorer l'échappement du moule.

3. Analyse des causes de gauchissement et de déformation des produits moulés par injection

La déformation, la flexion et la distorsion des produits moulés par injection sont principalement dues au fait que le taux de retrait dans le sens de l'écoulement est supérieur à celui dans le sens vertical lors du moulage plastique, ce qui fait que les pièces se contractent et se déforment en raison de taux de retrait différents. Il reste une grande contrainte interne à l'intérieur de la pièce qui provoque un gauchissement, qui sont toutes des manifestations de déformation causées par une orientation de contrainte élevée. Par conséquent, fondamentalement, la conception du moule détermine la tendance au gauchissement de la pièce. Il est très difficile de supprimer cette tendance en modifiant les conditions de moulage. La solution finale au problème doit commencer par la conception et l'amélioration du moule. Ce phénomène est principalement causé par les aspects suivants :

1. Aspect moule :

(1) L'épaisseur et la qualité des pièces doivent être uniformes.

(2) La conception du système de refroidissement doit uniformiser la température de chaque partie de la cavité du moule, et le système de coulée doit rendre le flux de matériau symétrique pour éviter le gauchissement dû aux différentes directions d'écoulement et taux de retrait, et épaissir de manière appropriée les coureurs et courants des pièces difficiles à former Road, essayez d'éliminer la différence de densité, la différence de pression et la différence de température dans la cavité.

(3) La zone de transition et les coins de l'épaisseur de la pièce doivent être suffisamment lisses et avoir un bon démoulage. Par exemple, augmentez la marge de démoulage, améliorez le polissage de la surface du moule et maintenez l'équilibre du système d'éjection.

(4) Bon échappement.

(5) Augmentez l'épaisseur de paroi de la pièce ou augmentez la direction de l'anti-gauchissement et renforcez la capacité anti-gauchissement de la pièce en renforçant les nervures.

(6) La résistance du matériau utilisé dans le moule est insuffisante.

2. Aspect plastique :

Les plastiques cristallins ont plus de chances de se déformer que les plastiques amorphes. De plus, les plastiques cristallins peuvent utiliser le processus de cristallisation de la cristallinité pour diminuer avec l'augmentation de la vitesse de refroidissement et du taux de retrait pour corriger le gauchissement.

3. Aspects de traitement :

(1) La pression d'injection est trop élevée, le temps de maintien est trop long, la température de fusion est trop basse et la vitesse est trop rapide, ce qui entraînera une augmentation de la contrainte interne et une déformation par déformation.

(2) La température du moule est trop élevée et le temps de refroidissement est trop court, ce qui entraînera l'éjection de la pièce en raison d'une surchauffe lors du démoulage.

(3) Réduisez la vitesse de la vis et la contre-pression pour réduire la densité tout en gardant la quantité de remplissage minimale pour limiter la génération de contraintes internes.

(4) Si nécessaire, les pièces sujettes au gauchissement et à la déformation peuvent être façonnées ou démoulées puis retournées.

Quatrièmement, l'analyse de la ligne de couleur de la barre de couleur du produit moulé par injection

Ce type de défaut est principalement causé par le problème courant des pièces en plastique colorées par mélange-maître, bien que la coloration par mélange-maître soit meilleure que la coloration en poudre sèche et la pâte de teinture en termes de stabilité des couleurs, de pureté des couleurs et de migration des couleurs. Coloration, mais la distribution, c'est-à-dire le degré de mélange uniforme des particules colorées dans le plastique dilué, est relativement faible et le produit fini présente naturellement une différence de couleur régionale. La solution principale :

(1) Augmentez la température de la section d'alimentation, en particulier la température à l'extrémité arrière de la section d'alimentation, pour rendre la température proche ou légèrement supérieure à la température de la section de fusion, de sorte que le mélange maître fonde dès que possible lors de l'entrée dans la section de fusion, favorisez un mélange uniforme avec dilution et augmentez les chances de mélange liquide.

(2) Lorsque la vitesse de la vis est constante, l'augmentation de la contre-pression peut augmenter la température de la masse fondue dans le fourreau et l'effet de cisaillement.

(3) Modifiez le moule, en particulier le système de coulée, si la porte est trop large, l'effet de turbulence est faible lorsque le matériau fondu passe et la montée en température n'est pas élevée, elle n'est donc pas uniforme. La cavité du moule à ruban doit être rétrécie.

Cinq, analyse des raisons du rétrécissement des produits moulés par injection

Au cours du processus de moulage par injection, le retrait du produit est un phénomène relativement courant. Les principales raisons de cette situation sont :

1. Pour l'appareil :

(1) Le trou de la buse est trop grand pour faire refluer et rétrécir la masse fondue, et la résistance est trop faible et la quantité de matériau est insuffisante pour rétrécir.

(2) Si la force de serrage est insuffisante, le flash rétrécira également. Vérifiez s'il y a un problème avec le système de serrage.

(3) Si la quantité de plastification est insuffisante, une machine avec une grande quantité de plastification doit être utilisée pour vérifier si la vis et le barillet sont usés.

2. Aspect moule :

(1) La conception de la pièce doit uniformiser l'épaisseur de la paroi et assurer un retrait uniforme.

(2) Le système de refroidissement et de chauffage du moule doit garantir que la température de chaque pièce est constante.

(3) Le système de vanne doit être dégagé et la résistance ne doit pas être trop grande. Par exemple, la taille du rail principal, du rail et de la porte doit être appropriée, la douceur doit être suffisante et la zone de transition doit être en arc de transition.

(4) La température doit être augmentée pour les pièces minces afin d'assurer un matériau lisse, et la température du moule doit être abaissée pour les pièces à paroi épaisse.

(5) La porte doit être ouverte de manière symétrique et doit être ouverte autant que possible dans la partie à paroi épaisse du produit, et le volume du puits de bouchon froid doit être augmenté.

3. Aspect plastique :

Les plastiques cristallins sont plus nocifs que les plastiques non cristallins, de sorte que la quantité de matériau doit être augmentée de manière appropriée pendant le traitement, ou un agent de remplacement doit être ajouté au plastique pour accélérer la cristallisation et réduire le retrait.

4. Aspects de traitement :

(1) La température du canon est trop élevée et le volume change considérablement, en particulier la température de l'avant-corps. Pour les plastiques à faible fluidité, la température doit être augmentée de manière appropriée pour assurer la douceur.

(2) La pression d'injection, la vitesse, la contre-pression sont trop faibles et le temps d'injection est trop court, de sorte que le volume ou la densité du matériau est insuffisant et que la pression de contraction, la vitesse, la contre-pression sont trop importantes et le temps est trop long pour provoquer des clignotements et des contractions.

(3) La quantité d'alimentation signifie que lorsque le coussin est trop grand, la pression d'injection sera consommée, et si elle est trop petite, la quantité de matériau sera insuffisante.

(4) Pour les pièces qui ne nécessitent pas de précision, après l'injection et le maintien de la pression, la couche externe est essentiellement condensée et durcie, mais la partie sandwich est encore molle et peut être éjectée, et les pièces sont éjectées tôt et laissées refroidir lentement dans l'air ou l'eau chaude. , Peut rendre la dépression de contraction douce et moins visible sans affecter l'utilisation.

Sixièmement, analyse des raisons des défauts transparents des produits moulés par injection

Points de fonte, stries argentées, polystyrène fissuré, parties transparentes en plexiglas, parfois vous pouvez voir des stries argentées soyeuses scintillantes à travers la lumière. Ces stries argentées sont également appelées étincelles ou fissures. En effet, la contrainte est générée dans la direction verticale de la contrainte de traction et les molécules de polymère de droit d'utilisation subissent une forte orientation d'écoulement, ce qui montre la différence de taux de pliage par rapport à la partie non orientée.

Solution:

(1) Éliminez les interférences de gaz et autres impuretés et séchez complètement le plastique.

(2) Réduisez la température du matériau, ajustez la température du cylindre section par section et augmentez la température du moule de manière appropriée.

(3) Augmentez la pression d'injection et réduisez la vitesse d'injection.

(4) Augmentez ou diminuez la contre-pression préplastique et réduisez la vitesse de la vis.

(5) Améliorer l'état d'échappement du coureur et de la cavité.

(6) Nettoyez les blocages possibles dans la buse, le canal et la porte.

(7) raccourcir le cycle de moulage. Après démoulage, un recuit peut être utilisé pour éliminer les traînées d'argent : pour le polystyrène, le maintenir à 78°C pendant 15 minutes, ou à 50°C pendant 1 heure, pour le polycarbonate, le chauffer à 160°C ou plus et le maintenir plusieurs minutes. .

Sept, analyse des raisons de la couleur inégale des produits moulés par injection

Les principales raisons et solutions de la couleur inégale des produits moulés par injection sont les suivantes :

(1) Mauvaise diffusion du colorant, ce qui provoque souvent l'apparition de motifs près de la grille.

(2) La stabilité thermique des plastiques ou des colorants est médiocre. Pour stabiliser la couleur des pièces, les conditions de production doivent être strictement fixées, notamment la température du matériau, le volume du matériau et le cycle de production.

(3) Pour les plastiques cristallins, essayez de rendre la vitesse de refroidissement de chaque partie de la pièce cohérente. Pour les pièces présentant de grandes différences d'épaisseur de paroi, des colorants peuvent être utilisés pour masquer la différence de couleur. Pour les pièces avec une épaisseur de paroi uniforme, la température du matériau et la température du moule doivent être fixes. .

(4) La forme, la forme de la porte et la position de la pièce ont un impact sur le remplissage du plastique, ce qui fait que certaines parties de la pièce produisent une différence de couleur, qui doit être modifiée si nécessaire.

8. Analyse des causes des défauts de couleur et de brillance des produits moulés par injection

Dans des circonstances normales, la brillance de la surface de la pièce moulée par injection est principalement déterminée par le type de plastique, le colorant et la finition de la surface du moule. Mais souvent pour d'autres raisons, les défauts de couleur et de brillance de la surface du produit, la couleur sombre de la surface et d'autres défauts. Les raisons et les solutions sont les suivantes :

(1) La finition du moule est médiocre, la surface de la cavité présente de la rouille, etc., et l'échappement du moule est médiocre.

(2) Le système de porte du moule est défectueux, le puits de lingot froid doit être agrandi, le canal, le canal principal poli, le canal et la porte doivent être agrandis.

(3) La température du matériau et la température du moule sont basses. Si nécessaire, un chauffage local du portail peut être utilisé.

(4) La pression de traitement est trop faible, la vitesse est trop lente, le temps d'injection est insuffisant et la contre-pression est insuffisante, ce qui entraîne une mauvaise compacité et une surface sombre.

(5) Les plastiques doivent être entièrement plastifiés, mais pour éviter la dégradation du matériau, un chauffage stable et un refroidissement adéquat, en particulier ceux à parois épaisses.

(6) Empêchez le matériau froid de pénétrer dans la pièce, utilisez un ressort autobloquant ou réduisez la température de la buse si nécessaire.

(7) Trop de matériaux recyclés sont utilisés, les plastiques ou les colorants sont de mauvaise qualité, la vapeur d'eau ou d'autres impuretés sont mélangées et les lubrifiants utilisés sont de mauvaise qualité.

(8) La force de serrage doit être suffisante.

Neuf, analyse des causes des traînées d'argent dans les produits moulés par injection

La traînée argentée des produits moulés par injection comprend des bulles de surface et des pores internes. La raison principale des défauts est l'interférence du gaz (principalement la vapeur d'eau, le gaz de décomposition, le gaz solvant et l'air). Les raisons spécifiques sont les suivantes :

1. Pour l'appareil :

(1) Le canon et la vis sont usés, ou il y a des angles morts d'écoulement de matériau dans la tête en caoutchouc ou l'anneau en caoutchouc, qui seront décomposés par un chauffage à long terme.

(2) Le système de chauffage est hors de contrôle, provoquant une température trop élevée et une décomposition. Vérifiez s'il y a des problèmes avec les éléments chauffants tels que les thermocouples et les serpentins de chauffage. Une mauvaise conception des vis peut causer des problèmes ou facilement faire entrer de l'air.

2. Moule :

(1) Mauvais échappement.

(2) La résistance au frottement du coureur, de la porte et de la cavité dans le moule est importante, provoquant une surchauffe et une décomposition locales.

(3) Une distribution déséquilibrée de la porte et de la cavité et un système de refroidissement déraisonnable entraîneront un chauffage déséquilibré et une surchauffe locale ou un blocage des passages d'air.

(4) Le passage de refroidissement laisse échapper de l'eau dans la cavité.

3. Aspect plastique :

(1) Le plastique a une humidité élevée, la proportion de matériaux recyclés ajoutés est trop importante ou contient des déchets nocifs (les déchets se décomposent facilement), le plastique doit être complètement séché et les déchets retirés.

(2) Pour absorber l'humidité de l'atmosphère ou du colorant, le colorant doit également être séché. Il est préférable d'installer un séchoir sur la machine.

(3) La quantité de lubrifiant, de stabilisant, etc. ajoutée au plastique est trop importante ou le mélange est irrégulier, ou le plastique lui-même contient des solvants volatils. Le plastique mélangé se décomposera également lorsque le degré de chauffage est difficile à équilibrer.

(4) Le plastique est contaminé et mélangé avec d'autres plastiques.

4. Aspects de traitement :

(1) Réglage de la température, de la pression, de la vitesse, de la contre-pression, la vitesse du moteur de la colle fondue est trop élevée pour provoquer la décomposition, ou la pression, la vitesse est trop faible, le temps d'injection, le maintien de la pression est insuffisant, la contre-pression est trop faible, car la haute pression et la densité ne peut pas être obtenue Si le gaz ne peut pas être fondu et que la traînée argentée apparaît, la température, la pression, la vitesse et le temps appropriés doivent être réglés et une vitesse d'injection à plusieurs étages doit être utilisée.

(2) Une faible contre-pression et une vitesse rapide permettent à l'air d'entrer facilement dans le cylindre et d'entrer dans le moule avec la masse fondue. Lorsque le cycle est trop long, la masse fondue se décomposera dans le baril après avoir été chauffée trop longtemps.

(3) Une quantité insuffisante de matériau, un coussin de rembourrage trop grand, une température de matériau trop basse ou une température de moule trop basse affecteront le flux de matériau et la pression de moulage et favoriseront la formation de bulles.

10. Analyse des raisons pour lesquelles les produits en plastique ont des joints soudés

Lorsque le plastique fondu rencontre le trou d'insertion, la zone où le débit est incohérent et la zone où le flux de remplissage est interrompu dans la cavité, lorsqu'il se rencontre sous la forme de plusieurs brins, un cordon de soudure linéaire est produit car il ne peut pas être complètement fusionné. De plus, le moulage par injection de carotte produira également des joints soudés, et la résistance et d'autres propriétés des joints soudés sont médiocres. Les principales raisons sont les suivantes :

1. Aspects de traitement :

(1) La pression et la vitesse d'injection sont trop basses, la température du cylindre et la température du moule sont trop basses, ce qui provoque le refroidissement prématuré du matériau fondu entrant dans le moule et l'apparition du cordon de soudure.

(2) Lorsque la pression et la vitesse d'injection sont trop élevées, des jets se produiront et des cordons de soudure apparaîtront.

(3) La vitesse doit être augmentée et la contre-pression doit être augmentée pour diminuer la viscosité du plastique et augmenter la densité.

(4) Les plastiques doivent être bien séchés et les matériaux recyclés doivent être moins utilisés. Si la quantité d'agent de démoulage est trop importante ou si la qualité n'est pas bonne, des joints soudés apparaîtront.

(5) Réduire la force de serrage pour faciliter l'échappement.

2. Aspect moule :

(1) S'il y a trop de seuils dans la même cavité, les seuils doivent être réduits ou placés symétriquement, ou placés aussi près que possible du joint de soudure.

(2) Mauvais échappement au niveau des joints soudés, un système d'échappement doit être installé.

(3) Le canal est trop grand, la taille du système de coulée est inappropriée et la porte est ouverte pour éviter l'écoulement de la fonte autour du trou de l'insert, ou utilisez l'insert le moins possible.

(4) Si l'épaisseur de paroi change trop ou si l'épaisseur de paroi est trop fine, l'épaisseur de paroi de la pièce doit être rendue uniforme.

(5) Si nécessaire, un puits de fusion doit être ouvert au cordon de soudure pour séparer le cordon de soudure de la pièce à usiner.

3. Aspect plastique :

(1) Les lubrifiants et les stabilisants doivent être ajoutés de manière appropriée aux plastiques peu fluides ou sensibles à la chaleur.

(2) Les plastiques contiennent beaucoup d'impuretés. Si nécessaire, remplacez-les par des plastiques de bonne qualité.

11. Analyse des causes des lignes de choc dans les produits moulés par injection

Sur la surface près de la porte des pièces en plastique rigide telles que le PS, des ondulations denses sont formées avec la porte comme centre, parfois appelées lignes de choc. La raison en est que lorsque la viscosité à l'état fondu est trop grande et que le moule est rempli sous la forme d'un écoulement stagnant, le matériau à l'extrémité avant se condensera et rétrécira rapidement dès qu'il touchera la surface de la cavité, et la fusion ultérieure se dilatera. et rétrécit le matériau froid pour continuer le processus. L'alternance continue fait que le flux de matière forme des vibrations de surface à mesure qu'il avance.

Solution:

(1) Augmentez la température du canon, en particulier la température de la buse, et augmentez également la température du moule.

(2) Augmentez la pression et la vitesse d'injection pour remplir rapidement la cavité du moule.

(3) Améliorez la taille des glissières et des portes pour éviter une résistance excessive.

(4) L'échappement du moule doit être bon et un puits de bouchon froid suffisamment grand doit être mis en place.

(5) Ne concevez pas les pièces trop fines.

12. Analyse des causes de gonflement et de cloquage des produits moulés par injection

Certaines pièces en plastique gonflent ou cloquent rapidement au dos de l'insert métallique ou dans des pièces particulièrement épaisses après avoir été moulées et démoulées. En effet, le plastique qui n'a pas été complètement refroidi et durci libère du gaz et se dilate sous l'action de la pression interne.

Solution:

1. Refroidissement efficace. Réduisez la température du moule, prolongez le temps d'ouverture du moule et réduisez la température de séchage et de traitement du matériau.

2. Réduisez la vitesse de remplissage, réduisez le cycle de formage et réduisez la résistance à l'écoulement.

3. Augmentez la pression et le temps de maintien.

4. Améliorez la situation dans laquelle la surface de la paroi de la pièce est trop épaisse ou l'épaisseur change considérablement.

Cet article provient d'Internet, uniquement à des fins d'apprentissage et de communication, sans but commercial.

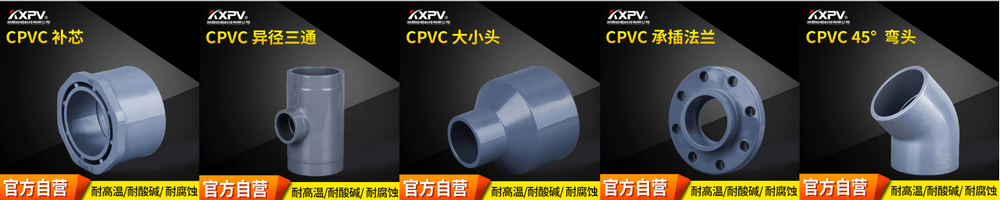

Produits Show